Seleccione un idioma:

Roux, un profesional proactivo, extrovertido, perfeccionista, y con una fuerte capacidad analítica, fue contratado para llevar a cabo un complejo proyecto de colocación de taqués en el bloque motor de un camión. La tarea consistía en colocar un taqué en ocho o dieciséis orificios sin dañar ni los taqués ni los orificios del motor, todo dentro de un plazo ajustado. Sin embargo, desde el inicio, se dio cuenta de que había retrasos en la entrega de componentes eléctricos y mecánicos, lo que comprometía el progreso del proyecto.

Ante esta situación, Roux no dudó en intervenir y reorganizar todos los aspectos del proyecto para garantizar su éxito. Sabía que debía reajustar las metas y objetivos iniciales para alinearlos con los de la organización y, al mismo tiempo, asegurarse de que el proyecto avanzara sin contratiempos. Para ello, identificó la necesidad de contar con un programador de PLC y un programador de robots experimentados, con el fin de integrar y completar exitosamente un programa abandonado de gran envergadura, un reto complejo que requeriría una lógica completamente nueva.

Utilizando su extensa red de contactos en Leadec, Roux se puso en contacto con un ingeniero de campo de RELANT Automation, quien poseía la combinación perfecta de experiencia en programación de estándares, agudeza intuitiva y un firme compromiso con la excelencia.

Juntos comenzaron a discutir los objetivos y las limitaciones del proyecto, y fue entonces cuando el programador de PLC sugirió una serie de enfoques para la integración, basados en dividir la estructura de programación en secciones más manejables. De esta manera, cada una de ellas podría ser alcanzada, probada y reportada puntualmente al cliente.

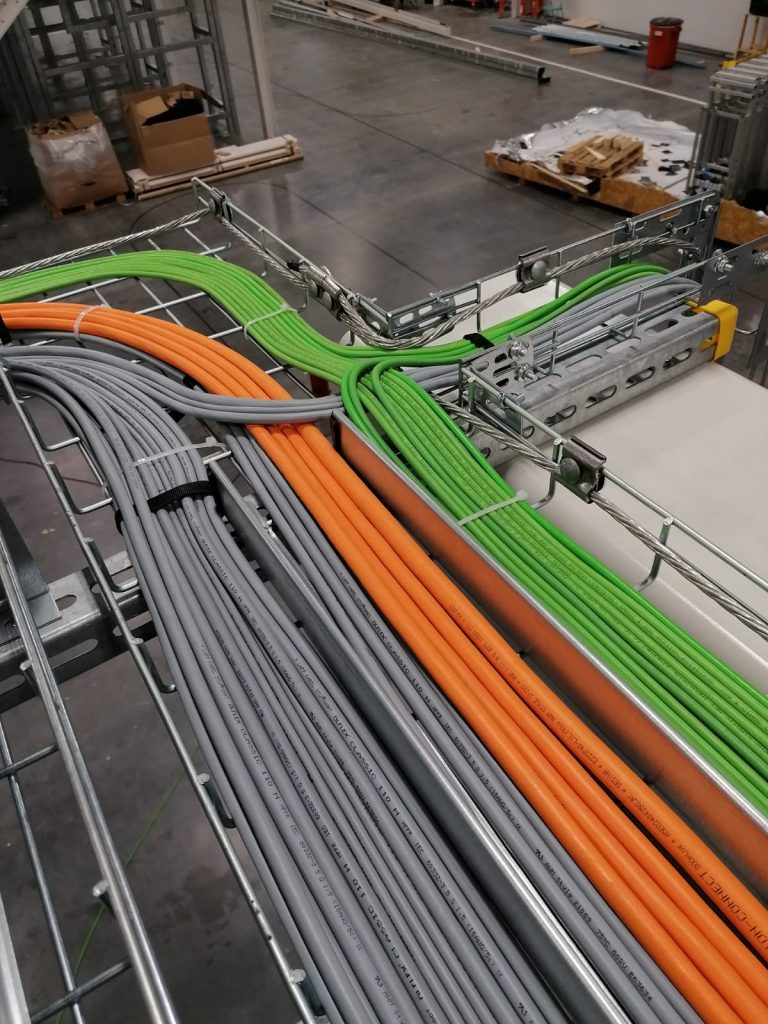

Las principales secciones del proyecto incluyeron:

- Lógica del transportador: Para alimentar las piezas en la posición correcta y con la orientación adecuada, utilizando el motor SEW Movimot.

- Lógica de pinzas: Para agarrar las piezas y colocarlas en los taladros del motor, con la aplicación IAI.

- Interfaces del Robot: Implementando los handshakes entre el PLC y el robot, tanto en modo manual como automático.

- Enclavamientos manuales de funciones: Desarrollados a través del PLC y HMI bajo el estándar Transline.

-

Enclavamiento de secuencia automática: Gestionado por RFID a través del PLC y HMI.

-

Interconexión manual/automática con una línea existente: Utilizando un acoplador PNP.

- Diagnóstico: Implementación de mensajería de fallos para asegurar la correcta operación del sistema.

Proceso de colocación del taqué:

El programa en el PLC fue diseñado para controlar de manera precisa y por par cada servicio, trabajando en conjunto con el controlador IAI. Se estableció que el robot debía seguir una ruta estricta para evitar daños tanto en el motor como en los taqués. Además, se desarrolló una función de aplicación de aceite, que consistía en esparcir aceite en los orificios de los taqués, asegurando su lubricación adecuada.

Para prevenir colisiones, se incluyó una función manual de enclavamiento entre el movimiento del transportador y el robot, lo que garantizaba que ambos sistemas no se interfirieran. Cada proceso se registraba de manera detallada en el sistema RFID, permitiendo un seguimiento preciso del progreso.

Una vez que el robot soltaba los soportes y pasaba a la siguiente estación, el HMI (Interfaz Hombre-Máquina) asumía el control del diagnóstico y la mensajería de fallos. Además, se desarrolló una estructura de la línea Transline, que facilitaba la visualización y el control de la secuencia de operaciones, con normas claras de diagnóstico y modos manuales/automáticos.

Para garantizar que todo el sistema funcionara correctamente, se ejecutó una prueba de ciclo en seco para verificar la inserción de piezas según el nuevo concepto desarrollado.

Finalmente, gracias a la dedicación y capacidad organizativa de Roux, el director del proyecto logró transformar una estación manual en una completamente automatizada, cumpliendo con todos los objetivos del cliente. Tras la demostración del proceso automatizado, el cliente quedó satisfecho al ver la fluidez con la que operaba todo el sistema, y el proyecto se completó dentro del presupuesto asignado.